SMC/BMC rögar kapağı kalıp/kalıp

SMC/BMC rögar kapağı çelik kalıbı, FRP rögar kapaklarının üretilmesinde anahtardır. Boyutu, sınıflandırması ve uygulama avantajları, rögar kapağının kalitesini ve performansını doğrudan etkiler.TechnofrpSMC/BMC sıkıştırma kalıplama alanında zengin teorik bilgi ve üretim deneyimine sahiptir ve sizin için eksiksiz bir SMC/BMC rögar kapak üretim hatları setini özelleştirebilir. Bu tür gereksinimleriniz varsa, bizimle iletişime geçin. Teşekkür ederim.

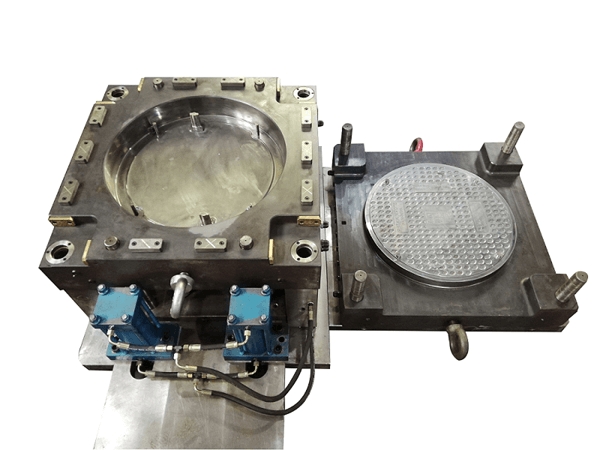

1. SMC/BMCrögar kapağı kalıbıyapı

• Üst kalıp ve alt kalıp: Kalıp genellikle bir üst kalıp ve bir alt kalıptan oluşur. Üst ve alt kalıbın iç kısmı, rögar kapağının şekline sahiptir veSMC rögar kapağı kalıplama makinesikalıpta SMC malzemesini oluşturmak için basınç uygular.

• Kalıp boşluğu ve kalıp çekirdeği: Kalıp, bir kalıp boşluğu (rögar kapağının ana şeklini oluşturmak için kullanılır) ve bir kalıp çekirdeği (rögar kapağının dokular, logolar, vb. Yüzey detaylarını ve yapısını oluşturmak için kullanılır. .).

• Isıtma Sistemi: Kalıp genellikle kalıplama işlemi sırasında SMC malzemesini ısıtmak için bir ısıtma sistemi ile donatılmıştır, böylece yüksek sıcaklıklarda akar ve katılaşır.

• Egzoz Sistemi: Kalıp sırasında kabarcıkları veya kusurları önlemek için kalıp tasarımı, fazla hava veya gazı tükürmek için bir egzoz kanalı içerebilir.

2. SMC/BMC rögar kapağı kalıbının boyutu

BoyutuSMC rögar kapağı çelik kalıbıüretilen rögar kapağının boyutu ile yakından ilişkilidir. Kalıpın boyut tasarımı genellikle aşağıdaki faktörlere dayanmaktadır:

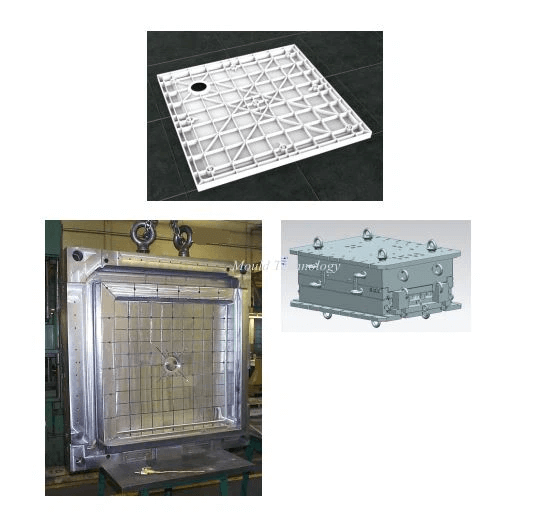

• Rögar kapağının çapı veya yan uzunluğu: Ortak yuvarlak rögar kapağının çapı 400 mm ila 1200 mm arasında değişir ve kare rögar kapağının yan uzunluğu 300 mm ila 1000 mm arasında değişir. Kalıp boyutu, malzemenin akışını ve büzülmesini dikkate almak için rögar kapağının gerçek boyutundan biraz daha büyük olacaktır.

• Rögar kapağının kalınlığı: rögar kapağının kalınlığı genellikle 25 mm ve 100 mm arasındadır. Kalıp tasarımı, rögar örtüsünün kalınlığının kalıplamadan sonra gereksinimleri karşıladığından emin olmak için bunu dikkate alacaktır.

• Kalıp duvarı kalınlığı: Kalıplama işlemi sırasında yüksek basınca dayanmak için,çelik kalıpgenellikle kalıbın boyutuna ve şeklin karmaşıklığına bağlı olarak genellikle 20 mm ve 60 mm arasındadır.

3. MANHOL KAPAK KULLUĞU SINIRLIĞI

SMC rögar kapağı çelik kalıpları farklı standartlara göre sınıflandırılabilir:

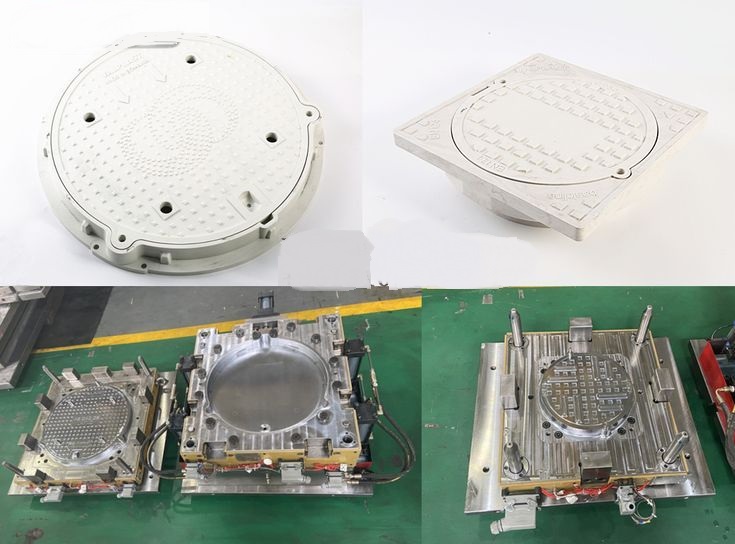

1) Manhole kapak şekli ile sınıflandırma:

• Dairesel kalıp: Belediye yollarında ve kaldırımlarda yaygın olarak kullanılan dairesel rögar kapakları üretmek için kullanılır.

• Kare Kalıp: Endüstriyel parklarda, yerleşim alanlarında vb. Kullanıma uygun kare rögar kapakları üretmek için kullanılır.

• Dikdörtgen kalıp: Drenaj hendekleri gibi özel günlerde kullanıma uygun dikdörtgen rögar kapakları üretmek için kullanılır.

2) Kalıp yapısına göre sınıflandırma:

• Tek boşluk kalıbı: Genellikle küçük parti üretimi için kullanılan tek rögar kapakları üretmek için uygun olan sadece bir boşluk.

• Çoklu boşluklu kalıp: Birden fazla boşluk içerir, aynı anda birden fazla rögar kapağı üretebilir, seri üretim için uygundur ve daha verimlidir.

3) Yüzey dokusuna göre sınıflandırma:

• Pürüzsüz yüzey kalıbı: Genellikle güzel yüzeyler gerektiren uygulamalarda kullanılan pürüzsüz yüzeylere sahip rögar kapakları üretir.

• Dokulu yüzey kalıbı: Yüzey, kayma önleyici fonksiyonlar veya spesifik işaretler gerektiren rögar kapakları için uygun bir kayma önleyici dokuya veya spesifik desenlere sahiptir.

4.

Malzeme Hazırlama: İlk olarak, prefabrik SMC malzemesini kalıp içine koyun.

Kalıplama ve basınçlandırma: Kalıp kapalı vehidrolik presYüksek sıcaklık ve basınç uygular. SMC malzemesi kalıpta akar ve kalıp boşluğunu doldurur.

Kürleme ve soğutma: Malzeme yüksek bir sıcaklıkta katılaştıktan sonra soğutulur ve oluşur. Kalıp açıldıktan sonra rögar kapağı çıkarılır.

İşleme Sonrası: Kalıptan sonra rögar kapağı, kenar çapaklarını çıkarma, yüzey kaplaması, vb. Gibi bir sonraki işlem gerektirebilir.

5. Tipik uygulamalar

Kentsel Yollar ve Kaldırımlar: SMC rögar kapağı çelik kalıpları tarafından üretilen rögar kapakları genellikle kentsel yollarda, karelerde, kaldırımlarda vb. Kullanılır ve yüksek güç, kayma önleyici, hırsızlık ve diğer fonksiyonlar sağlar.

Endüstriyel parklar: Endüstriyel parklarda, özellikle kimyasal bitkiler, enerji santralleri ve diğer durumlar için korozyon dirençleri ve yalıtımları nedeniyle SMC rögar kapakları yaygın olarak kullanılmaktadır.

Konut ve Ticari Alanlar: SMC rögar kapakları genellikle hem güzellik hem de pratiklik göz önüne alındığında, topluluklar, alışveriş merkezleri ve diğer yerlerdeki drenaj sistemlerinde kullanılır.

Boyutların çeşitliliği, detaylı sınıflandırma ve SMC rögar kapak çelik kalıplarının uygulamalardaki çoklu avantajları onları modern belediye, endüstriyel ve çevre koruma projelerinde vazgeçilmez bir araç haline getirir.

6. SMC/BMC rögar kapak kalıbımız hakkında daha fazla ayrıntı

| Sayı | Özel konular | Ayrıntılı açıklama |

| 1 | Kalıp çeliği seçimi | Kalıp çelik malzemeleri şunları içerir: 45#, 50#, P20, H13, 718, 2738, NAK80, S136, SKD61, vb.Bu tür ürünler görünüm için yüksek gereksinimlere sahiptir. Ürün yüzeyi yüksek parlaklık gerektirir, bu nedenle küf malzemesi seçmek çok önemlidir. Ancak, fiyat göz önüne alındığında, P20 çeliğini seçmek genellikle daha uygundur. P20, ısı işlemi için uygun olmayan önceden sertleştirilmiş çeliktir, ancak nitelikli olabilir. Sertlik 280HRC ~ 400. Önceden sertleştirildiğinden, mekanik kesim çok zor değildir. Ayrıca, bu çeliğin sertliği orta karbon çeliğinden daha yüksektir ve deformasyon orta karbon çeliğinden daha kararlıdır, bu nedenle plastik kalıplarda yaygın olarak kullanılır. |

| 2 | Kalıp tabanı | LKM, Hasco, vb. |

| 3 | Tasarım yazılımı | Ug, proe, cad , caxa |

| 4 | Kalıp yapısının tasarımı | Profesyonel tasarımcılar, en kısa üretim döngüsünü elde etmek, sonraki aşamada gereksiz işleme prosedürlerini azaltmak ve üretim verimliliğini artırmak için makul bir yapı tasarlar. Soğuk koşucu, sıcak koşucu ve sıcak nozul soğuk koşucu yapıları en yaygın olarak kullanılan üç kişidir. |

| 5 | Soğutma suyu sistemi ve kapı tasarımı | Makul kapı formları, ürünün yapısal özelliklerine ve görünüm gereksinimlerine göre tasarlanmıştır. Büyük kapılar, gizli kapılar, fan kapıları, iğne valf kapıları, vb. Vardır. Makul bir soğutma sistemi, ürün doğruluğunu ve üretim verimliliğini artırmak için kalıp sıcaklık dengesini hızlı bir şekilde dengeye ulaşabilir. |

| 6 | Parça Yapılandırması | Ekler, kılavuz sütunlar, kılavuz kollar, kaydırıcılar, kaydırıcı manşonlar, eğimli ejektör blokları vb. Kalıpın servis ömrünü artırmak için aşınmaya dayanıklı standart parçalardan yapılmıştır. |

| 7 | Boşluk tipi | Tek/çift/çoklu tip |

| 8 | Kalıp Yüzeyi Tedavisi | Endüstriyel parlatma notu |

| 9 | Ürün Demolding Süresi | 6-90 saniye |

| 10 | Hedef kalıp ömrü | 500.000'den fazla |

| 11 | Kalıbı tamamlamak için gereken süre | 25-70 gün |

7. Kalıp kullanımı için önlemler

1) Kalıp boşluğunda ve çekirdeğinde enkaz olmadığını kontrol edin.

2) Kalıp ejeksiyon mekanik sisteminin normal çalıştığını kontrol edin.

3) Hiçbir döküntü kalıp kapısını bloke etmediğini ve soğutma sisteminin normal olduğunu kontrol edin.

4) Kalıp güvenlik tarafı kilidinin açık olup olmadığını kontrol edin.

5) Gerekli kalıp bakım önemlidir:

Kalıp kullanıldıktan sonra boşluğu ve çekirdeği temizleyin. Kalıp yüzeyine zarar vermekten kaçınmak için hiçbir kalıntı kalmamalıdır. Pas Pas İnhibitörü Püskürtün.

Kalıp soğutma sisteminde soğutma suyu kalmamalıdır. Su kanalını engellemeyi önlemek için temizlenmelidir.

Kalıbın mekanik standart kısımları, yağlama yağı ile kaplanmalıdır, örneğin: Kılavuz pin-e-ejektör pin-diken düşük kılavuz pimi, vb.

Kalıp kapatıldıktan sonra, tozun kalıba girmesini ve paslanmasına neden olan toz geçirmez bir bezle örtün.

8. Neden Bizi Seçmek

1) Şirket, yurtdışından ve yurtdışından hassas CNC işleme merkezleri, CNC EDM makineleri, CNC derin delik matkapları vb. Gibi ondan fazla gelişmiş kalıp işleme ve test ekipmanı tanıttı.

2) Yüksek kalıp hassasiyeti:Technofrpher seviyede kalıp yapma ustaları, profesyonel teknoloji ve katı kontrol yaşadı.

3) Uzun kalıp ömrü: 20-56 sertliğine sahip çelikten yapılmış kalıp 100.000-1 milyon kez basılabilir.

4) Profesyonel Özelleştirme: 20 yılı aşkın bir süredir kalıp işleme ve özelleştirmeye odaklanmak. Müşteri ihtiyaçlarına göre farklı kalıplar üretilebilir.

5) Şirket, yıllık üretim kapasitesine sahip 200'den fazla büyük ve küçük kalıp olan profesyonel bir üretim atölyesine sahiptir. Kalıp testi ve kalıp işleme ihtiyaçlarını karşılamak için 630-2000 ton hidrolik pres vardır.