Как одна из будущих технологий композитных материалов, Pultrusion привлекла внимание многих композитных материалов. Это должно проникнуть непрерывные волокна или их ткани со смолой под тягой оборудования для тяги, и нагреть смолу через литьевую матрицу, чтобы затвердеть смолу для производства композитных материалов. Методы процесса для материалов.

1. Пультрузия

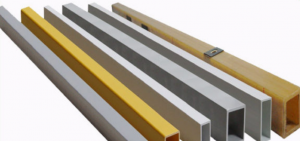

Пультрузия-это непрерывный процесс изготовления лома с постоянным поперечным сечением. Объединяя «притяжение» и «сжатие», пультрузия растягивает материал, в отличие от экструзии, которая толкает материал.

2. Обработка пультрузии

Вуали также могут быть добавлены, чтобы предотвратить эрозию или «цветение волокна», а также для обеспечения коррозии и устойчивости к ультрафиляции.

Технология не ограничивается терморековыми полимерами. В настоящее время пультрузия успешно использовалась с термопластичными матрицами, такими как полибутилентерефталат (PBT) и полиэтилентерефталат (PET) путем пропитывания или обертывания порошка стеклянных волокон в листе термопластичной матрицы, который затем нагревается.

По сравнению с композитами, основанными на терморевностях, экологическая чистота готового продукта и почти неограниченные возможности рециркуляции (обработка) после истощения ресурсов, по -видимому, являются убедительными аргументами в пользу усиленных термопластов.

По этим причинам промышленное производство и использование данного материала росли на 8-10% в год в высокоиндустриализированных странах в последние десятилетия. Новые разработки не только дают практическое повышение производства как прямых, так и изогнутых профилей, особенно в автомобильном секторе, но и растет спрос на эту технологию.

Метод пультрузии для изготовления волоконных композитов из полимерных матриц, по -видимому, эффективна энергия и ресурсы.

Как экономические, так и экологические факторы способствуют использованию термопластичных матриц, но из-за высокой вязкости расплава трудно достичь высокой производительности и высококачественного волокнистого наполнителя с этим типом матриц.

3. Области применения

Продукты, изготовленные с использованием этой технологии, широко используются в следующих отраслях:

В сельскохозяйственной и химической промышленности для изготовления устойчивых, коррозионных устойчивых по этажам с усилением прочности для построения домашних учреждений, химических растений и т. Д.;

В строительной отрасли он используется для производства материалов, армированных стеклянными волокнами, профилей, туши, укрепления баров для окон и других продуктов.

Структурные компоненты используются при изготовлении самолетов в аэрокосмической промышленности.

В спорте и туризме оборудование для изготовления оборудования с повышенной прочтью свойства: сноуборды, лыжные столбы, флагшполы для гольфа, конструкции палатки и сараев и т. Д.

В электротехнике стекловолокно используется для изготовления диэлектрических конструкций, стекловолокно для композитных изоляторов, опорных конструкций для элементов сигнальных блоков и профилей из стекловолокна для трансформаторов и электродвигателей.

В коммерческом производстве частицы с длинным волокном (LLM) используются в качестве сырья для впоследствии производства конструкций и продуктов с повышенной прочностью и химическими свойствами.

В автомобильной промышленности он используется для производства транспортных сооружений и сложных деталей с повышенной жесткостью, жесткостью и легкостью.

Боксер использует механизмы, структуры и материалы, которые соответствуют высоким стандартам химического, диэлектрического и прочности во многих других отраслях и фабриках.

4. Оборудование для пультрузии

Пультрузированные машиныварьироваться по дизайну. Два типа, которые часто используются, являются взаимными (передача) и непрерывной (кошачьи дорожки).

Для процесса пультрузии филе, макет машины имеет две стадии перемещения, аналогичные передаваемым ручным компонентам, но поскольку процесс прерывистый, с другой стороны установлены только один съемник и матрица.

Платформа перемещается линейно или круглым, зависит от типа профиля, который будет изготовлен. Минимальный радиус для линейной машины с вращающейся платформой составляет ок. 2 метра для меньших радиусов, необходимо круглое движение стола матрица и захвата.

Время сообщения: июль-05-2022