미래의 복합 재료 기술 중 하나 인 Pultrusion은 많은 복합 재료 사람들의 관심을 받았습니다. 트랙션 장비의 견인 하에서 연속 섬유 또는 직물에 수지로 직물에 침투하고, 성형을 통해 수지를 가열하여 수지를 굳히고 복합 재료를 생성하는 것입니다. 재료 프로파일을위한 프로세스 방법.

1. 펄트

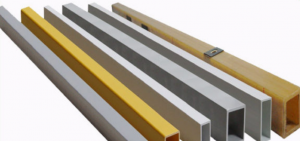

Pultrusion은 일정한 단면으로 스크랩을 제조하는 지속적인 과정입니다. "풀"과 "스퀴즈"를 결합한 펄 트러 션은 재료를 밀어 넣는 압출과 달리 재료를 늘립니다.

2. 펄트의 처리

베일은 침식 또는 "섬유 꽃"을 방지하고 부식 및 UV 저항을 제공하기 위해 첨가 될 수 있습니다.

이 기술은 써모 세트 중합체에만 국한되지 않습니다. 현재, 폴리 부틸렌 테레 프탈레이트 (PBT)와 같은 열가소성 매트릭스 및 폴리에틸렌 테레 프탈레이트 (PET)와 같은 열가소성 매트릭스와 함께 유리 섬유의 분말을 함유 급양제 매트릭스 시트에 함침 또는 감싸서 가열함으로써 폴리에틸렌 테레프탈 레이트 (PET)와 함께 성공적으로 사용되었다.

열 세트 수지에 기초한 복합재와 비교하여, 완제품의 생태 청결성 및 자원 고갈 후 거의 무제한 재활용 (처리) 가능성은 강화 열가소성을 선호하는 강력한 논증 인 것으로 보인다.

이러한 이유로, 최근 수십 년 동안 고도로 산업화 된 국가에서는 주어진 재료의 산업 생산 및 사용이 매년 8-10% 증가했습니다. 새로운 개발은 특히 자동차 부문에서 직선 및 곡선 프로파일의 제조를 실질적으로 향상시킬뿐만 아니라이 기술에 대한 수요가 증가하고 있습니다.

중합체 매트릭스로부터 섬유 복합재를 만들기위한 펄트 기술은 에너지 및 자원 효율적인 것으로 보인다.

경제 및 환경 적 요인은 열가소성 행렬의 사용을 선호하지만 용융물의 높은 점도로 인해 이러한 유형의 매트릭스와 높은 생산성과 고품질 섬유 충전제 함침을 달성하기가 어렵습니다.

3. 응용 분야

이 기술을 사용하여 제조 된 제품은 다음 산업에서 널리 사용됩니다.

농업 및 화학 산업에서, 가축 시설, 화학 플랜트 등의 건설을위한 강도 특성이 향상된 내성, 부식 방지 슬래트 바닥의 제조;

건설 산업에서는 유리 섬유 강화 재료, 프로파일, 시체, PVC 창을위한 강화 막대 및 기타 제품을 생산하는 데 사용됩니다.

구조 구성 요소는 항공 우주 산업의 항공기 제조에 사용됩니다.

스포츠 및 관광에서 강도 특성이 향상된 장비 제조를위한 장비 : 스노 보드, 스키 폴, 골프 코스 깃대, 텐트 및 창고 구조물 등.

전기 공학에서 유리 섬유는 유전체 구조, 복합 절연체 용 유리 섬유로드, 신호 블록 요소의지지 구조 및 변압기 및 전기 모터 용 유리 섬유 프로파일을 제조하는 데 사용됩니다.

상업용 생산에서, 장 섬유 성형 물질 (LLM) 입자는 강도 및 화학적 특성을 갖는 구조 및 생성물을 제조하기위한 원료로 사용된다.

자동차 산업에서는 강성, 강성 및 가벼움이 향상된 차량 구조 및 복잡한 부품을 생산하는 데 사용됩니다.

Boxer는 다른 많은 산업 및 공장에서 화학, 유전체 및 강도 안정성에 대한 높은 표준을 충족하는 메커니즘, 구조 및 재료를 사용합니다.

4. 펄 트러 싱 장비

풀통 기계디자인이 다릅니다. 자주 사용되는 두 가지 유형은 왕복 (핸드 오버)과 연속 (CAT 트랙)입니다.

필렛 펄 트러 션 프로세스의 경우, 기계 레이아웃에는 손으로 묶인 구성 요소와 유사한 두 개의 움직이는 단계가 있지만 프로세스가 간헐적이기 때문에 하나의 풀러와 다이는 다른 풀러에 장착됩니다.

플랫폼이 선형 또는 원형으로 이동하는지 여부는 제조 할 프로파일 유형에 따라 다릅니다. 회전 플랫폼이있는 선형 기계의 최소 반경은 약입니다. 더 작은 반경의 경우 2 미터, 다이 및 그립퍼 테이블의 원형 운동이 필요합니다.

후 시간 : 7 월 -05-2022