将来の複合材料技術の1つとして、putrusionは多くの複合材料の人々の注目を集めています。牽引装置のトラクションの下で連続繊維またはその生地に樹脂を浸透させ、成形ダイを通して樹脂を加熱して樹脂を固めて複合材料を生成します。材料プロファイルのプロセス方法。

1。putrusion

プルトリューションは、一定の断面を備えたスクラップを製造する連続プロセスです。 「プル」と「スクイーズ」を組み合わせて、材料を押すだけでなく、材料が材料を伸ばします。

2。putrusionの処理

侵食や「繊維のブルーム」を防ぎ、腐食と紫外線耐性を提供するために、ベールを追加することもできます。

この技術は、サーモセットポリマーに限定されません。現在、プルトリューションは、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)などの熱可塑性マトリックスで成功裏に使用されています。

サーモセット樹脂に基づく複合材料と比較して、完全な製品の生態学的清潔さと、資源の枯渇後のほぼ無制限のリサイクル(処理)の可能性は、強化された熱可塑性プラスチックを支持する説得力のある議論のようです。

これらの理由により、特定の材料の産業生産と使用は、ここ数十年で非常に先進国で年間8〜10%増加しています。新しい開発は、特に自動車セクターでのストレートプロファイルと曲線プロファイルの両方の製造を実際に向上させるだけでなく、この技術の需要が高まっています。

ポリマーマトリックスから繊維複合材料を作るためのputrusion技術は、エネルギーと資源効率の良いと思われます。

経済的要因と環境的要因の両方が熱可塑性マトリックスの使用を好みますが、溶融の粘度が高いため、このタイプのマトリックスで高い生産性と高品質の繊維充填剤の含浸を達成することは困難です。

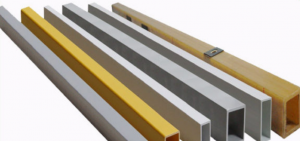

3。アプリケーション領域

この技術を使用して製造された製品は、次の業界で広く使用されています。

農業および化学産業では、家畜施設、化学プラントなどの建設のための強度特性を備えた耐性のある、耐腐食耐性のスラット床の製造のため。

建設業界では、ガラス繊維強化材料、プロファイル、死体、PVC窓用の補強棒、およびその他の製品の生産に使用されます。

構造コンポーネントは、航空宇宙産業の航空機の製造に使用されます。

スポーツと観光では、強度の強化特性を備えた機器の製造のための機器:スノーボード、スキーポール、ゴルフコースの旗竿、テント、小屋の構造など。

電気工学では、グラスファイバーを使用して、誘電体構造、複合絶縁体のためのグラスファイバーロッド、信号ブロック要素のサポート構造、トランスと電気モーターのグラスファイバープロファイルを製造します。

商業生産では、長繊維成形材料(LLM)粒子が原料として使用され、その後、強度と化学的特性が強化された構造と製品を製造します。

自動車業界では、剛性、剛性、軽さを強化した車両構造と複雑な部品を生産するために使用されます。

ボクサーは、他の多くの産業や工場で化学、誘電体、強度の安定性の高い基準を満たすメカニズム、構造、および材料を使用しています。

4。プルトリューション装置

プルトリュージョンマシンデザインが異なります。よく使用される2つのタイプは、往復(ハンドオーバー)と連続(CATトラック)です。

フィレットプルトリュームプロセスの場合、マシンのレイアウトには、手で引っ張られたコンポーネントと同様の2つの移動段階がありますが、プロセスが断続的であるため、1つのプーラーとダイのみがもう片方に取り付けられています。

プラットフォームが直線的に移動するか、循環するかは、製造されるプロファイルのタイプに依存します。回転プラットフォームを備えた線形マシンの最小半径は約です。より小さな半径、ダイ、グリッパーテーブルの円形の動きの2メートルが必要です。

投稿時間:7月5日 - 2022年