Come una delle future tecnologie di materiali compositi, la pultrusione ha ricevuto l'attenzione di molti materiali compositi. È infiltrarsi con fibre continue o loro tessuti con resina sotto la trazione dell'attrezzatura di trazione e riscaldare la resina attraverso la matrice di stampaggio per solidificare la resina per produrre materiali compositi. Metodi di processo per profili materiali.

1. Pultrusione

La pultrusione è un processo continuo di produzione di rottami con sezione trasversale costante. Combinando "tiro" e "spremere", la pultrusione allunga il materiale rispetto all'estrusione che spinge il materiale.

2. Elaborazione della pultrusione

I veli possono anche essere aggiunti per prevenire l'erosione o la "fioritura della fibra" e per fornire corrosione e resistenza ai raggi UV.

La tecnologia non si limita ai polimeri termosi. Allo stato attuale, la pultrusione è stata utilizzata con successo con matrici termoplastiche come il polibutilenme tereftalato (PBT) e il polietilene tereftalato (PET) spiccando o avvolgendo la polvere di fibre di vetro in un foglio di matrice termoplastica, che viene poi riscaldata.

Rispetto ai compositi basati su resine termoset, la pulizia ecologica del prodotto finito e le possibilità di riciclaggio quasi illimitato (elaborazione) dopo l'esaurimento delle risorse sembrano essere argomenti convincenti a favore della termoplastica rafforzata.

Per questi motivi, la produzione industriale e l'uso di un determinato materiale sono cresciuti dell'8-10% all'anno in paesi altamente industrializzati negli ultimi decenni. Nuovi sviluppi non solo danno una spinta pratica alla produzione di profili sia dritti che curvi, specialmente nel settore automobilistico, ma la domanda di questa tecnologia sta crescendo.

La tecnica di poltrusione per la produzione di compositi in fibra dalle matrici polimeriche sembra essere energia ed efficienza delle risorse.

Sia i fattori economici che quelli ambientali favoriscono l'uso di matrici termoplastiche, ma a causa dell'elevata viscosità della fusione, è difficile ottenere un'elevata produttività e l'impregnazione fibrosa di riempimento di alta qualità con questo tipo di matrici.

3. Aree di applicazione

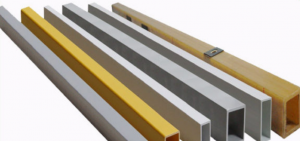

I prodotti fabbricati utilizzando questa tecnologia sono ampiamente utilizzati nei seguenti settori:

Nelle industrie agricole e chimiche, per la produzione di pavimenti resistenti a doghe resistenti alla corrosione con proprietà di resistenza migliorate per la costruzione di strutture per il bestiame, impianti chimici, ecc.;

Nel settore delle costruzioni, viene utilizzato per produrre materiali, profili, carcasse, carcasse, carcasse, carcasse, barre di rinforzo in vetro per finestre in PVC e altri prodotti.

I componenti strutturali sono utilizzati nella produzione di aeromobili nel settore aerospaziale.

In sport e turismo, attrezzature per la fabbricazione di attrezzature con proprietà di resistenza avanzate: snowboard, pali da sci, bandiera del campo da golf, strutture di tenda e capannone, ecc.

Nell'ingegneria elettrica, la fibra di vetro viene utilizzata per produrre strutture dielettriche, aste in fibra di vetro per isolanti compositi, strutture di supporto per elementi a blocchi di segnale e profili in fibra di vetro per trasformatori e motori elettrici.

Nella produzione commerciale, le particelle di materiale di stampaggio a fibra lunga (LLM) vengono utilizzate come materie prime per produrre successivamente strutture e prodotti con resistenza migliorata e proprietà chimiche.

Nell'industria automobilistica, viene utilizzato per produrre strutture di veicoli e parti complesse con maggiore rigidità, rigidità e leggerezza.

Boxer utilizza meccanismi, strutture e materiali che soddisfano elevati standard per la stabilità chimica, dielettrica e di resistenza in molti altri settori e fabbriche.

4. Attrezzatura della poltrusione

Macchine per poltrusioneVary nel design. Due tipi che vengono spesso utilizzati sono alternativi (consegne) e continue (traccia di gatto).

Per il processo di poltrusione di filetto, il layout della macchina ha due fasi mobili, simili ai componenti tirati a mano consegnati, ma poiché il processo è intermittente, solo un estrattore e un dado sono montati sull'altro.

Se la piattaforma si muove in modo lineare o circolare dipende dal tipo di profilo da produrre. Il raggio minimo per una macchina lineare con una piattaforma rotante è di ca. Sono necessari 2 metri per raggi più piccoli, movimento circolare del tavolo da dado e pinza.

Tempo post: JUL-05-2022