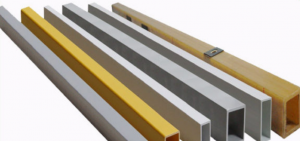

En tant que l'une des futures technologies de matériaux composites, la pultrusion a reçu l'attention de nombreux matériaux composites. Il s'agit d'infiltrer les fibres continues ou leurs tissus avec de la résine sous la traction de l'équipement de traction et chauffer la résine à travers la matrice de moulage pour solidifier la résine pour produire des matériaux composites. Méthodes de traitement pour les profils de matériaux.

1. Pultrusion

La pultrusion est un processus continu de ferraille de fabrication avec une section transversale constante. En combinant «pull» et «serrer», la pultrusion étend le matériau par opposition à l'extrusion qui pousse le matériau.

2. Traitement de la pultrusion

Les voiles peuvent également être ajoutés pour empêcher l'érosion ou la «floraison des fibres» et pour fournir de la corrosion et une résistance aux UV.

La technologie ne se limite pas aux polymères thermodurcissables. À l'heure actuelle, la pultrusion a été utilisée avec succès avec des matrices thermoplastiques telles que le polybutylène téréphtalate (PBT) et le polyéthylène téréphtalate (PET) en imprégnant ou en emballage la poudre de fibres de verre dans une feuille de matrice thermoplastique, qui est ensuite chauffée.

Par rapport aux composites basés sur des résines thermodurcissables, la propreté écologique du produit fini et les possibilités de recyclage (traitement) presque illimitées après l'épuisement des ressources semblent être des arguments convaincants en faveur de thermoplastiques renforcés.

Pour ces raisons, la production industrielle et l'utilisation d'un matériel donné ont augmenté de 8 à 10% par an dans des pays hautement industrialisés au cours des dernières décennies. Les nouveaux développements donnent non seulement un coup de pouce pratique à la fabrication de profils droits et incurvés, en particulier dans le secteur automobile, mais la demande pour cette technologie augmente.

La technique de pultrusion pour fabriquer des composites de fibres à partir de matrices de polymère semble être efficace de l'énergie et des ressources.

Les facteurs économiques et environnementaux favorisent l'utilisation de matrices thermoplastiques, mais en raison de la forte viscosité de la fusion, il est difficile d'obtenir une productivité élevée et une imprégnation de remplissage fibreuse de haute qualité avec ce type de matrices.

3. Zones d'application

Les produits fabriqués à l'aide de cette technologie sont largement utilisés dans les industries suivantes:

Dans les industries agricoles et chimiques, pour la fabrication de planchers à lattes résistants et résistants à la corrosion avec des propriétés de résistance améliorées pour la construction d'installations d'élevage, d'usines chimiques, etc.;

Dans l'industrie de la construction, il est utilisé pour produire des matériaux, des profils, des carcasses, des barres de renforcement pour les fenêtres en PVC et d'autres produits.

Des composants structurels sont utilisés dans la fabrication d'avions dans l'industrie aérospatiale.

Dans le sport et le tourisme, l'équipement pour la fabrication d'équipements avec des propriétés de résistance améliorées: snowboards, poteaux de ski, plis de golf, structures de tente et de remise, etc.

En génie électrique, la fibre de verre est utilisée pour fabriquer des structures diélectriques, des tiges de fibre de verre pour les isolateurs composites, des structures de support pour les éléments de bloc de signal et des profils en fibre de verre pour les transformateurs et les moteurs électriques.

Dans la production commerciale, les particules de matériaux de moulage à fibres longues (LLM) sont utilisées comme matières premières pour fabriquer par la suite des structures et des produits avec une résistance améliorée et des propriétés chimiques.

Dans l'industrie automobile, il est utilisé pour produire des structures de véhicules et des pièces complexes avec une rigidité, une rigidité et une légèreté améliorées.

Le boxeur utilise des mécanismes, des structures et des matériaux qui répondent à des normes élevées pour la stabilité chimique, diélectrique et de résistance dans de nombreuses autres industries et usines.

4. Équipement de pultration

Machines à pultrationvarier en conception. Deux types qui sont souvent utilisés sont alternatifs (transfert) et continus (piste de chat).

Pour le processus de pultrusion du filet, la disposition de la machine a deux étapes mobiles, similaires aux composants tirés à la main remis, mais parce que le processus est intermittent, un seul extracteur et une matrice sont montés sur l'autre.

Que la plate-forme se déplace de manière linéaire ou circulaire dépend du type de profil à fabriquer. Le rayon minimum pour une machine linéaire avec une plate-forme rotative est d'env. 2 mètres pour des rayons plus petits, le mouvement circulaire de la table de la matrice et de la pince est nécessaire.

Heure du poste: juil-05-2022