Molde/molde de tapa de registro SMC/BMC

La cubierta de registro SMC/BMC El molde de acero es clave para producir cubiertas de manejo de FRP. Su tamaño, clasificación y ventajas de aplicación afectan directamente la calidad y el rendimiento de la cobertura de la orilla.TechnofrpTiene un rico conocimiento teórico y experiencia de producción en el campo del moldeo por compresión SMC/BMC y puede personalizar un conjunto completo de líneas de producción de cobertura SMC/BMC para usted. Si tiene tales requisitos, contáctenos. Gracias.

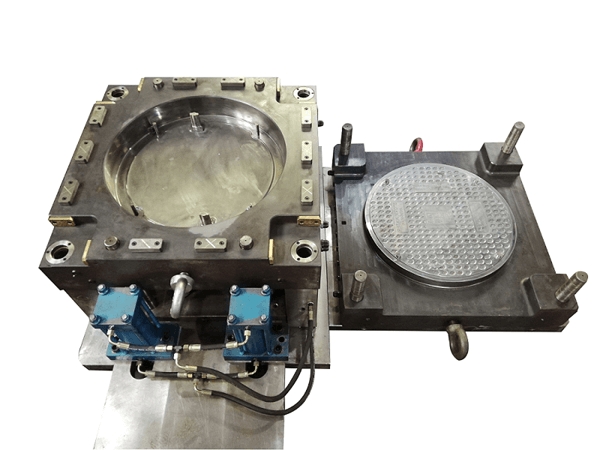

1. SMC/BMCmolde de tapa de registroestructura

• Molde superior y moho inferior: el molde generalmente consiste en un molde superior y un molde inferior. El interior del molde superior e inferior tiene la forma de la cubierta de la orilla y unMáquina de moldeo de tapa de registro SMCAplica presión para formar el material SMC en el molde.

• Cavidad del moho y núcleo del molde: el molde contiene una cavidad del molde (utilizada para formar la forma principal de la cubierta de la orilla) y un núcleo de moho (utilizado para formar los detalles de la superficie y la estructura de la cubierta de la orilla, como texturas, logotipos, etc. .).

• Sistema de calentamiento: el molde generalmente está equipado con un sistema de calentamiento para calentar el material SMC durante el proceso de moldeo para que fluya y se solidifica a altas temperaturas.

• Sistema de escape: para evitar burbujas o defectos durante el moldeo, el diseño del molde puede incluir un canal de escape para escape en exceso de aire o gas.

2. Tamaño del molde de tapa de registro SMC/BMC

El tamaño delCubierta de registro SMC molde de aceroestá estrechamente relacionado con el tamaño de la cubierta de manejo producida. El diseño de tamaño del molde generalmente se basa en los siguientes factores:

• Diámetro o longitud lateral de la cubierta de la orilla: el diámetro de la cubierta de la orilla redonda común varía de 400 mm a 1200 mm, y la longitud lateral de la cubierta de manejo cuadrada varía de 300 mm a 1000 mm. El tamaño del molde será ligeramente más grande que el tamaño real de la cubierta de la orilla para considerar el flujo y la contracción del material.

• Espesor de la cubierta de la orilla: el grosor de la cubierta de la orilla suele ser de entre 25 mm y 100 mm. El diseño del molde considerará esto para garantizar que el grosor de la cubierta de la orilla cumpla con los requisitos después del moldeo.

• Espesor de la pared del molde: para resistir la alta presión durante el proceso de moldeo, el grosor de la pared delmoho de acerogeneralmente está entre 20 mm y 60 mm, dependiendo del tamaño del molde y la complejidad de la forma.

3. Clasificación de molde de cubierta de registro

Cubierta de registro SMC Los moldes de acero se pueden clasificar de acuerdo con diferentes estándares:

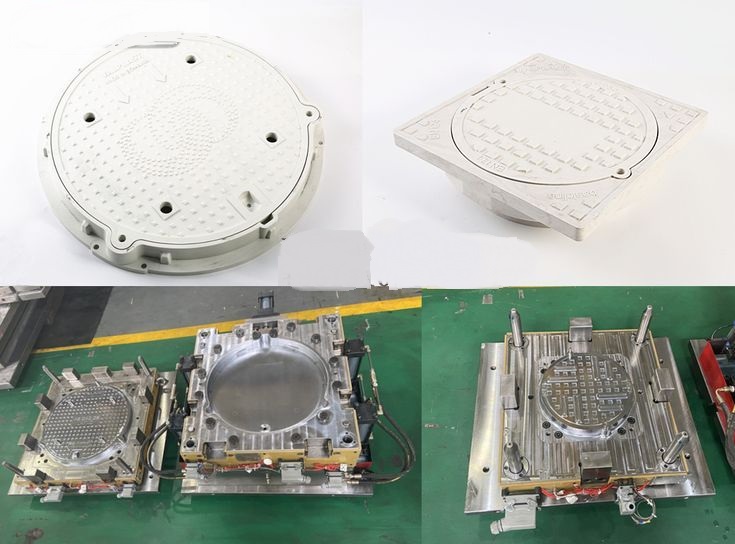

1) Clasificación por forma de cubierta de la orilla:

• Molde circular: utilizado para producir cubiertas de manejo circulares, comúnmente utilizados en caminos y aceras municipales.

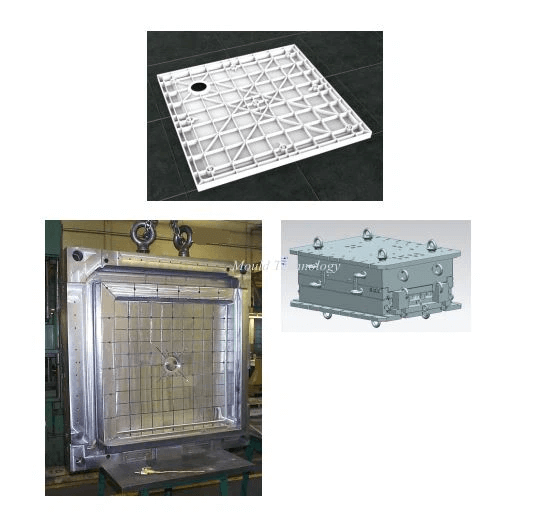

• Molde cuadrado: se usa para producir cubiertas cuadradas de mano, adecuadas para su uso en parques industriales, áreas residenciales, etc.

• Molde rectangular: se usa para producir cubiertas de titulares rectangulares, adecuadas para su uso en ocasiones especiales como zanjas de drenaje.

2) Clasificación por estructura del molde:

• Molde de una sola cavidad: solo una cavidad, adecuada para producir cubiertas de mano de vista individuales, a menudo utilizadas para una pequeña producción de lotes.

• El molde de múltiples cavidades: contiene múltiples cavidades, puede producir múltiples cubiertas de manejo simultáneamente, es adecuado para la producción en masa y es más eficiente.

3) Clasificación por textura de superficie:

• Molde de superficie liso: produce cubiertas de mano con superficies lisas, generalmente utilizadas en aplicaciones que requieren hermosas superficies.

• Molde de superficie texturizado: la superficie tiene una textura anti-deslizamiento o patrones específicos, adecuados para cubiertas de manejo que requieren funciones antideslizantes o signos específicos.

4. Proceso de uso del molde de tapa de registro SMC/BMC

Preparación del material: Primero, coloque el material SMC prefabricado en el molde.

Moldeo y presurización: el molde está cerrado y elprensa hidráulicaaplica alta temperatura y presión. El material SMC fluye en el molde y llena la cavidad del molde.

Curado y enfriamiento: después de que el material se solidifica a alta temperatura, se enfría y se forma. La cubierta de la orilla se saca después de que se abre el molde.

Postprocesamiento: la cubierta de la orilla después del moldeo puede requerir un procesamiento posterior, como eliminar las rebabas de borde, el recubrimiento de la superficie, etc.

5. Aplicaciones típicas

Carreteras y aceras urbanas: las cubiertas de manejo producidas por la cubierta de manejo SMC Los moldes de acero a menudo se usan en caminos urbanos, cuadrados, aceras, etc., que proporcionan alta resistencia, anti-deslizamiento, antirrobo y otras funciones.

Parques industriales: en los parques industriales, las cubiertas de manejo SMC se usan ampliamente debido a su resistencia y aislamiento de corrosión, especialmente para plantas químicas, centrales eléctricas y otras ocasiones.

Áreas residenciales y comerciales: las cubiertas de registro SMC a menudo se usan en sistemas de drenaje en comunidades, centros comerciales y otros lugares, considerando tanto la belleza como la practicidad.

La diversidad de tamaños, la clasificación detallada y las ventajas múltiples de la cubierta de registro SMC de los moldes de acero en aplicaciones los convierten en una herramienta indispensable en los proyectos modernos de protección municipal, industrial y ambiental.

6. Más detalles sobre nuestro molde de tapa de manejo SMC/BMC

| Número | Asuntos específicos | Descripción detallada |

| 1 | Selección de acero de molde | Los materiales de acero de molde incluyen: 45#, 50#, P20, H13, 718, 2738, Nak80, S136, Skd61, etc.Este tipo de producto tiene altos requisitos para la apariencia. La superficie del producto requiere un alto brillo, por lo que es muy importante elegir el material de moho. Sin embargo, teniendo en cuenta el precio, generalmente es más apropiado elegir el acero P20. P20 es de acero prehardado inadecuado para el tratamiento térmico, pero puede ser nitrurado. Dureza 280HRC ~ 400. Desde que ha sido precardado, el corte mecánico no es demasiado difícil. Además, la dureza de este acero es mayor que la del acero de carbono medio, y la deformación es más estable que la del acero de carbono medio, por lo que se usa ampliamente en moldes de plástico. |

| 2 | Base de moho | LKM, HASCO, etc. |

| 3 | Software de diseño | UG, Proe, CAD, Caxa |

| 4 | Diseño de estructura de moho | Los diseñadores profesionales diseñan una estructura razonable para lograr el ciclo de producción más corto, reducir los procedimientos de procesamiento innecesario en la etapa posterior y mejorar la eficiencia de producción. El corredor frío, el corredor caliente y las estructuras de corredores fríos de la boquilla caliente son las tres más utilizadas. |

| 5 | Sistema de agua de enfriamiento y diseño de puerta | Las formas de puerta razonables se diseñan de acuerdo con las características estructurales y los requisitos de apariencia del producto. Hay grandes puertas, puertas latentes, puertas de ventilador, puertas de válvulas de aguja, etc. Un sistema de enfriamiento razonable puede hacer que la temperatura del moho alcance el equilibrio rápidamente para mejorar la precisión del producto y la eficiencia de producción. |

| 6 | Configuración de piezas | Los insertos, los pilares de guía, las mangas de guía, los controles deslizantes, las mangas deslizantes, los bloques de eyectores inclinados, etc., están hechos de piezas estándar resistentes al desgaste para aumentar la vida útil del molde. |

| 7 | Tipo de cavidad | Simple/doble/multirripés |

| 8 | Tratamiento de la superficie del molde | Grado de pulido industrial |

| 9 | Tiempo de demolición de productos | 6-90 segundos |

| 10 | Vida de molde objetivo | Más de 500,000 veces |

| 11 | Tiempo requerido para completar el molde | 25-70 días |

7. Precauciones para el uso de moho

1) Verifique que no haya escombros en la cavidad y el núcleo del molde.

2) Verifique que el sistema mecánico de eyección del molde esté funcionando normalmente.

3) Verifique que ningún escombro bloquee la puerta del molde y el sistema de enfriamiento es normal.

4) Verifique si el bloqueo lateral de seguridad del moho está abierto, etc.

5) Mantenimiento de moho requerido:

Después de que se usa el molde, limpie la cavidad y el núcleo. No se deben dejar escombros para evitar dañar la superficie del molde. Inhibidor de roya en aerosol.

No debe quedarse agua de enfriamiento en el sistema de enfriamiento del molde. Debe limpiarse para evitar el bloqueo de la óxido del canal de agua.

Las partes estándar mecánicas del molde deben estar recubiertas con aceite lubricante, como: guía de pasador de pasador de pasador de la varilla de reverso-bajo, etc.

Después de que se cierra el molde, cúbrelo con un paño a prueba de polvo para evitar que el polvo ingrese al molde y haga que se oxide.

8. Por qué elegirnos

1) La compañía ha introducido más de diez equipos avanzados de procesamiento y prueba de moho, como centros de mecanizado CNC de precisión, máquinas CNC EDM, ejercicios de agujeros profundos CNC, etc., desde el hogar y el extranjero.

2) Alta precisión del moho:Technofrpha experimentado maestros de fabricación de moho, tecnología profesional y control estricto en todos los niveles.

3) Vida larga al moho: el molde hecho de acero con una dureza de 20-56 se puede presionar 100,000-1 millones de veces.

4) Personalización profesional: centrarse en el procesamiento y la personalización del moho durante más de 20 años. Se pueden producir diferentes moldes de acuerdo con las necesidades del cliente.

5) La compañía tiene un taller de producción profesional con una capacidad de producción anual de más de 200 conjuntos de moldes grandes y pequeños. Tiene 630-2000 toneladas de prensas hidráulicas para satisfacer las necesidades de las pruebas de moho y el procesamiento de moldeo.